成果简介

本综述从化工工程视角系统剖析了AEM商业化面临的多维挑战,包括聚合反应放大过程中的传质与控温困难、卷对卷(R2R)涂膜制备中的张力与干燥失控、以及原料成本与环保压力等。作者分享了自建产业化平台的经验,展示了在水电解与液流电池中取得的实际应用成果,为AEM从“实验室材料”迈向“产业核心”提供了完整路线图。

研究亮点

提出聚合反应放大的“搅拌雷诺数衰减”与“热传递面积下降”等工程瓶颈,并以锚式搅拌叶片+变速驱动成功实现10公斤级高分子批量合成。

建立高粘度膜液的R2R连续生产参数体系,提出PET基底厚度与烘干区梯度控温策略,年产能达10万平方米。

成功应用于实际液流电池和水电解器中,AEM在碱性条件下可稳定运行8000小时,OH⁻电导率高达196.3 mS cm⁻⊃1;。

指出未来发展三大核心问题:单体多样性受限、反应机理不清、绿色工艺挑战,呼吁在工业放大中引入机器学习辅助参数控制。

配图精析

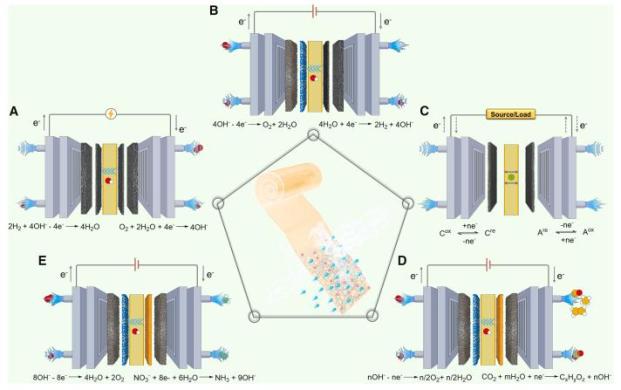

图1 展示AEM在碱性燃料电池、水电解、液流电池、CO₂与N₂还原等领域的关键作用,奠定其在碳中和技术体系中的地位。

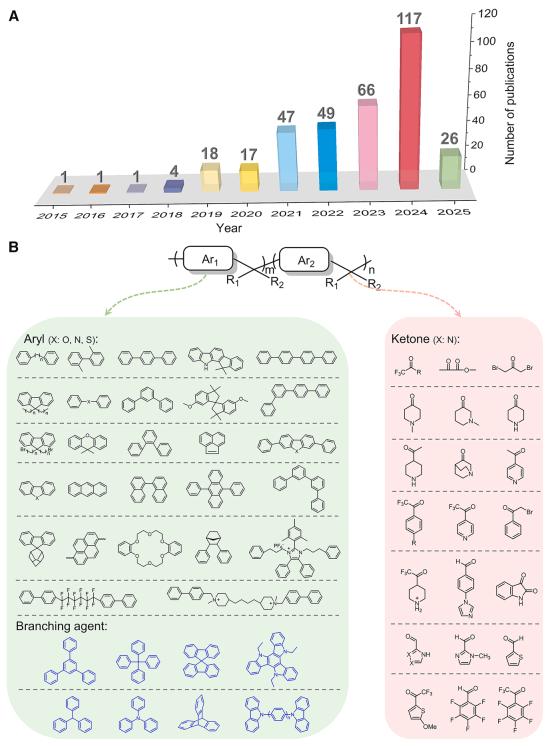

图2 展示近年来“超强酸催化多羟基烷基化”路线的研究热度与代表性单体结构,突出了该路线在成本、稳定性与可加工性方面的综合优势。

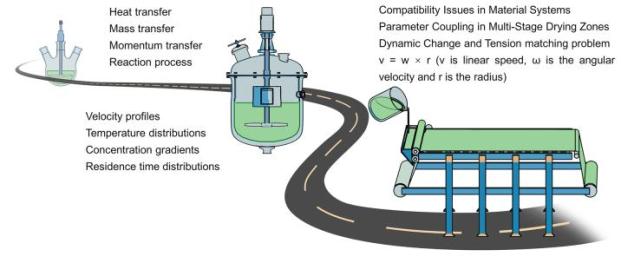

图3 给出AEM从结构设计、单体开发到工业放大的发展路线图,强调产业化所需跨越的技术门槛。

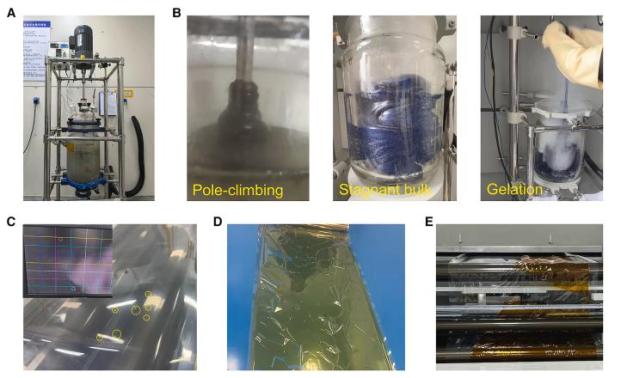

图4 罗列放大生产中出现的关键问题图示,包括搅拌不均、聚合胶化、膜面缺陷、干燥开裂与张力撕裂等,体现从基础研究到工程实现的复杂挑战。

图5 呈现作者团队自建的两条生产线实景图与成果展示,包括1米宽AEM膜卷、水电解器堆叠装置与流电池应用成果,验证了材料的工业可行性。

展 望

本文不仅识别了AEM产业化面临的核心障碍,还提供了切实可行的工程解决方案。未来,推动AEM产业化需在三方面发力:开发更加稳定多样的单体结构、深入理解聚合反应机理以实现精准调控、推动绿色合成技术以降低环境与安全风险。AEM的命运不仅关乎材料科学的进步,更将影响绿色能源技术的落地速度。